Start

25 Jahre NEUMAN & ESSER Deutschland

"Follow the Markets"

„Folge den Märkten mit dem starken Produkt“

Separation of Mechanical Engineering and Plant Engineering

Trennung von Maschinen- und Anlagenbau

Foundation of NEUMAN & ESSER Deutschland (1999)

Gründung von NEUMAN & ESSER Deutschland (1999)

Central Role at NEUMAN & ESSER (2000)

Zentrale Rolle bei NEUMAN & ESSER (2000)

First Major Projects (2000)

Erste große Projekte (2000)

First Compressor Day (2001)

Erster Compressor Day (2001)

Revamp & Modernization (2002)

Umbau & Modernisierung (2002)

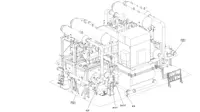

World's Largest Compressor System for Acetylene (2002)

Weltgrößte Kompressoranlage für Acetylen (2002)

First Steps in Africa (2006)

Erste Schritte in Afrika (2006)

SAPS (2006)

Seismic Air Power Systems (2006)

Cavern Storage Compressor for Trianel (2007)

Kavernenspeicher-Kompressor für Epe (2007)

Polysilicon (2008)

Polysilizium (2008)

Biomethane as a "New" Application (2009)

Biomethan als „neue“ Anwendung (2010)

Mit dem Fokus auf die Defossilisierung unserer Wirtschaft seit 2022 erlebt NEUMAN & ESSER Deutschland eine wahre Renaissance des Biomethangeschäfts.

Another Major Refinery Order (2010)

Weiterer Raffinerie-Großauftrag (2010)

Compressor Day in the name of Planet Blue (2011)

Compressor Day unter dem Leitmotiv PLANET BLUE (2011)

Biggest Order in Company History so Far (2012)

Der bis dato größte Auftrag der Firmengeschichte (2011)

Die erste Lieferung umfasste insgesamt elf horizontale trockenlaufende Kolbenkompressoren, darunter sechs der Baugröße 300 (1TZL 300), zwei der Baugröße 190 (1TZL 190) und drei der Baugröße 500 (3TSL 500). Das zweite Paket umfasste 12 Kolbenkompressoren. Diese waren sechsmal in der Größe 300 (1TZL 300) und sechsmal in der Größe 190, davon vier geschmiert (1SZL 190) und zwei trockenlaufend (1TZL 190). Im letzten Teil der Lieferung wurden weitere sechs 1TZL 300, zwei geschmierte und zwei trockenlaufende Kompressoren der Größe 190 und drei Kompressoren des Typs 3TSL 500 geliefert.

Turbine Driven Compressors (2012)

Kompressoren mit Turbinenantrieb (2013)

TGE Vysotsk (2015)

Großer LNG-Auftrag (2015)

“Seal Gas” compressor for the world's largest offshore factory (2014)

„Seal Gas“-Verdichter für die weltgrößte Offshore Fabrik (2015)

MoBIO 800 (2015)

MoBIO 800 (2015)

LNG Project in Dubai with Two Different Compressor Technologies (2016)

LNG-Projekt in Dubai mit zwei verschiedenen Verdichtertechnologien (2016)

CO2 Compressor Units (2016)

CO2-Kompressoren für die Lebensmittel- und Getränkeindustrie (2016)

Utilization on the First FLNG Facility in Africa (2017)

Einsatz auf der ersten FLNG-Anlage in Afrika (2017)

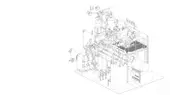

Compressor System for Mobile High-Pressure Containers (2019)

Verdichteranlage für mobile Hochdruckspeicher (2019)

Order From TGE Gas Engineering (2021)

Größter LNG-BOG-Kompressor (2021)

Green Hydrogen for South Africa (2021)

Grüner Wasserstoff für Südafrika (2021)

Two Orders From Air Liquid at the End of the Year (2021)

Zwei Aufträge für H2-Kompressoren zum Jahresende (2021)

Mit 30 Megawatt war das Projekt zu diesem Zeitpunkt der größte PEM-Elektrolyseur in Deutschland. Es ist an eine bestehende Wasserstoffinfrastruktur angeschlossen und befindet sich in der Nähe eines Stahlwerks in Oberhausen. Es gehörte zum ersten Projekt, das im Rahmen der Nationalen Wasserstoffstrategie für grünen Stahl (Stahl mit reduziertem Kohlenstoff-Fußabdruck) mit Mitteln aus dem Konjunkturpaket gefördert wurde.

Jens Wulff Appointed New Managing Director (2022)

Jens Wulff wird neuer Geschäftsführer (2022)

MoBiDic (2022)

MoBiDic (2022)

Um den Zeitaufwand, die Stillstandskosten und die Emissionen des Betreibers so gering wie möglich zu halten, ist eine besonders hohe Förderleistung unerlässlich. Ein gasdichter Verdichter vom Typ 2TVL63 GTC (2-stufig, trockenlaufend, 4-kurbelig, horizontal) verdichtet durch die spezielle, auf das maximale Liefervolumen ausgerichtete Verdichterkonstruktion bis zu 68.000 Nm³/h Erdgas auf bis zu 45 bar(g) Enddruck in eine weitere Gasleitung. Der 2TVL63 GTC wurde mit einem besonders kurzen Motor und einer speziellen, um 45° gedrehten Zylinderkonstruktion konstruiert, um den gegebenen Bauraum des Anhängers optimal auszunutzen. Die gasdichte Ausführung des Kurbelgehäuses verhindert Gasemissionen auch während des Entleerungsvorgangs. Im Jahr 2022 wurde das System ausgeliefert und hat bereits zahlreiche Entgasungseinsätze für den Kunden erfüllt.

25 Jahre NEUMAN & ESSER Deutschland

25 Jahre NEUMAN & ESSER Deutschland

„Folge den Märkten mit dem starken Produkt“

„Folge den Märkten mit dem starken Produkt“

Trennung von Maschinen- und Anlagenbau

Trennung von Maschinen- und Anlagenbau

Gründung von NEUMAN & ESSER Deutschland (1999)

Gründung von NEUMAN & ESSER Deutschland (1999)

Zentrale Rolle bei NEUMAN & ESSER (2000)

Zentrale Rolle bei NEUMAN & ESSER (2000)

Erste große Projekte (2000)

Erste große Projekte (2000)

Erster Compressor Day (2001)

Erster Compressor Day (2001)

Umbau & Modernisierung (2002)

Umbau & Modernisierung (2002)

Weltgrößte Kompressoranlage für Acetylen (2002)

Weltgrößte Kompressoranlage für Acetylen (2002)

Erste Schritte in Afrika (2006)

Erste Schritte in Afrika (2006)

Seismic Air Power Systems (2006)

Seismic Air Power Systems (2006)

Kavernenspeicher-Kompressor für Epe (2007)

Kavernenspeicher-Kompressor für Epe (2007)

Biomethan als „neue“ Anwendung (2010)

Biomethan als „neue“ Anwendung (2010)

Weiterer Raffinerie-Großauftrag (2010)

Weiterer Raffinerie-Großauftrag (2010)

Compressor Day unter dem Leitmotiv PLANET BLUE (2011)

Compressor Day unter dem Leitmotiv PLANET BLUE (2011)

Der bis dato größte Auftrag der Firmengeschichte (2011)

Der bis dato größte Auftrag der Firmengeschichte (2011)

Kompressoren mit Turbinenantrieb (2013)

Kompressoren mit Turbinenantrieb (2013)

Großer LNG-Auftrag (2015)

Großer LNG-Auftrag (2015)

„Seal Gas“-Verdichter für die weltgrößte Offshore Fabrik (2015)

„Seal Gas“-Verdichter für die weltgrößte Offshore Fabrik (2015)

MoBIO 800 (2015)

MoBIO 800 (2015)

LNG-Projekt in Dubai mit zwei verschiedenen Verdichtertechnologien (2016)

LNG-Projekt in Dubai mit zwei verschiedenen Verdichtertechnologien (2016)

CO2-Kompressoren für die Lebensmittel- und Getränkeindustrie (2016)

CO2-Kompressoren für die Lebensmittel- und Getränkeindustrie (2016)

Einsatz auf der ersten FLNG-Anlage in Afrika (2017)

Einsatz auf der ersten FLNG-Anlage in Afrika (2017)

Verdichteranlage für mobile Hochdruckspeicher (2019)

Verdichteranlage für mobile Hochdruckspeicher (2019)

Größter LNG-BOG-Kompressor (2021)

Größter LNG-BOG-Kompressor (2021)

Grüner Wasserstoff für Südafrika (2021)

Grüner Wasserstoff für Südafrika (2021)

Zwei Aufträge für H2-Kompressoren zum Jahresende (2021)

Zwei Aufträge für H2-Kompressoren zum Jahresende (2021)

Jens Wulff wird neuer Geschäftsführer (2022)

Jens Wulff wird neuer Geschäftsführer (2022)

MoBiDic (2022)

MoBiDic (2022)

Aufnahme von Heinsch Metall- und Anlagenbau (2023)

Aufnahme von Heinsch Metall- und Anlagenbau (2023)

Grüner Wasserstoff für Industriepark (2023)

Grüner Wasserstoff für Industriepark (2023)

Integrierte Lösung für grünen Wasserstoff in Jülich (2023)

Integrierte Lösung für grünen Wasserstoff in Jülich (2023)

H2HS (2024)

H2HS (2024)

Kavernenspeicher für GASUNIE (2024)

Kavernenspeicher für GASUNIE (2024)

Energiewende in allen Sektoren (2024)

Energiewende in allen Sektoren (2024)

Menschen bei NEUMAN & ESSER Deutschland

Menschen bei NEUMAN & ESSER Deutschland